|

|

TRANSPORTE Y MONTAJE DE PULLING |

|||

|

Pulling |

PPU-02 |

Revisión 7 |

08/02/2021 |

|

|

REALIZO |

REVISO |

APROBO |

|

JOCOU, Axel Alan |

TANABE SAAVEDRA, Ken Aleksandr |

MOYANO ALZATE, German Felipe |

Establecer el

procedimiento para transportar y montar un equipo de Pulling en una nueva

locación de manera segura, preservando la integridad de las personas, el

equipamiento y minimizando el impacto al medio ambiente.

Aplicable a todos

los equipos de Pulling de Clear Petroleum S.A.

· DTM: Desmontaje, transporte y montaje.

· Rana: Dispositivo para tensionar los vientos.

· Medidor de

tensión: Equipo para

medir la tensión de los vientos del equipo.

· Superintendente: Conoce, revisa y gestiona la actualización de este

procedimiento. Verifica el cumplimiento del mismo en los equipos que se tiene a

cargo.

·

Jefe de Campo: Supervisar y gestionar recursos necesarios para lograr una

operación normal y de calidad de acuerdo a lo establecido en este

procedimiento. Difunde y verifica la aplicación de este procedimiento en todos

los equipos que tiene a su cargo.

·

Jefe de Equipo: Conoce y supervisa la correcta ejecución de

este procedimiento, adicional es el responsable de informar y solicitar

correcciones necesarias al Jefe de Campo, para realizar las tareas o

actividades cuidando la integridad del grupo de trabajo, equipo (maquinarias) y

herramientas. El Jefe de Equipo es la persona responsable de asegurar que se

purgue la torre cada vez que se vaya a realizar el montaje y desmontaje del

equipo.

· Encargado de Turno: Conoce,

difunde y aplica a su personal lo que establece el procedimiento, solicita a su

Jefe de Equipo las actualizaciones que se requieran para mantener este

documento actualizado.

· Personal de Turno: Maquinista, Enganchador y

Operarios Boca de Pozo, son responsables de conocer y aplicar lo que establece

este documento, para desarrollar su actividad laboral cuidando su propia

integridad y la de su grupo de trabajo.

5.1.

Preparación para transporte:

5.1.1. Inspección: El Jefe de Equipo y/o Encargado de

Turno deben inspeccionar los vehículos de la compañía de transporte

(documentación, estado de los vehículos, estado de los eslingas y grilletes)

con el fin de verificar que estos se encuentran en condiciones de transportar

el equipo.

El Jefe de Equipo deberá llevar el

control de las dimensiones y pesos de las cargas para prever las alturas de los

cables de alta tensión y puentes o pasos a desnivel mediante el registro

“RPU-64 Control de cargas para DTM”.

5.1.2. Charla pre-ocupacional: El Jefe de Equipo y/o Encargado de

Turno deben realizar la charla pre-operacional en la cual deberán dar lectura

al ATS e IPCR correspondientes a el transporte y montaje del equipo; en esta

charla deben identificar todos los riesgos a los que estarán expuestos y las

medidas de mitigación de los riesgos. Adicional en la reunión el Jefe de Equipo

y/o Encargado de Turno deberán designar las tareas a cada una de las personas y

el orden en el que se realizara el DTM, aclarando la ruta que fue inspeccionada

y por la cual la compañía de transporte deberá mover el equipo. El Jefe de

Equipo y/o Encargado de Turno debe confirmar la forma en que se armara el

equipo, es decir si se armara con las medidas del Layout original o si este

será modificado de acuerdo a las condiciones de la nueva locación.

5.1.3. Armado de caravana: El orden de las cargas para armar la

caravana de transporte del equipo será según el siguiente detalle:

o

Vehículo

liviano

o

Equipo

(carrier)

o

Circuitos

de hidráulicos (Pileta, Bomba de ahogue).

o

Campamento

(tráiler del personal y tráiler de Jefe de Equipo)

o

Equipamiento

perimetral, elementos indirectos (Gasoil, Agua para campamento, aguas

cloacales, iluminación).

o Cabeza rotativa

En caso de que se tenga una deficiencia

en la disponibilidad con las unidades de transporte solicitadas o por otra

razón, el Jefe de Equipo con la aprobación del Jefe de Campo, designará el

orden de transporte de las cargas según a la optimización de los recursos y a

las características de las cargas. Así

mismo, se deberá dejar asentado en el registro “RPU-64 Control de cargas para

DTM”, con el nuevo orden de transporte de las cargas.

5.1.4. Transporte del Equipo: La compañía de transporte podrá

transitar únicamente por la ruta que fue inspeccionada por el Jefe de Equipo,

si se llegara a necesitar un cambio de ruta, el Jefe de Equipo deberá hacer una

inspección de la nueva ruta y deberá autorizarla antes de que el equipo

transite por esta.

En el caso de los equipos

auto-transportables, el Jefe de Equipo o Encargado de Turno son las únicas

personas autorizadas para manejar el carrier, el cual deberá ser transportado

en compañía de un vehículo de acompañamiento el cual deberá ir al frente del

carrier con una baliza en el techo y con uno o dos banderines de peligro. El

carrier deberá llevar en su parte posterior un cartel preventivo en el cual se

especifique el largo y ancho, mas precaución de sobrepaso.

Las cargas extra-dimensionadas solo

podrán ser transportadas por ruta nacional en horario diurno en compañía de dos

vehículos guías, en el yacimiento podrán ser transportadas las horas del día siempre y cuando el Jefe de

Equipo en su inspección no haya detectado condiciones inseguras que

requieran movilizar con luz día acompañados de un vehículo guía, en todos los

casos se deberán respetar las velocidades máximas del yacimiento y las velocidades

moderadas acordes a la carga que se esté transportando. En caso de transitar o

cruzar una ruta nacional o provincial, el Jefe de Equipo deberá analizar según

las distancias si se requiere o no un carretón para transportar el carrier.

Durante el transporte se deberá

realizar un chequeo visual de las cargas para verificar que todo este

correctamente asegurado. Si durante el transporte es necesario detenerse por

algún motivo, se deberá verificar la estabilidad del terreno y de la banquina

en caso de existir, adicional se deberá señalizar para advertir sobre la

presencia de la carga a los vehículos que transitan por el camino.

5.2.

Ubicación y acondicionamiento de las cargas: Basado en el Layout de arme del equipo

comunicado en la charla pre-operacional, se deberán posicionar cada una de las

cargas del equipo en la locación (ver registro de inspección de locación).

Después de ir posicionando cada una de

las cargas, estas se deberán acondicionar teniendo en cuenta lo siguiente:

·

Pileta / Bomba:

o Instalar puestas a tierra.

o Acondicionar luminaria.

o Acondicionar manga de viento.

o Armar líneas de alta presión con sus

respectivas eslingas de seguridad y alfileres.

o Realizar las conexiones eléctricas.

o Realizas las conexiones de la parada de

emergencia del motor de bomba.

o Conectar el sensor de presión del

honeywell.

o Amar línea de venteo (si aplica).

o Ubicar los matafuegos.

·

Usina:

o Instalar puesta a tierra.

o Ubicar los matafuegos según Layout

incluyendo el de CO2.

o Acondicionar escaleras (si aplica).

o Acondicionar las palmeras de

iluminación (si aplica).

o Verificar los niveles de gasoil.

o Extender el cableado eléctrico.

·

Casilla de personal:

o Instalar las patas de apoyo.

o Instalar puestas a tierra.

o Desenrollar e instalar el cableado

eléctrico y del honeywell.

5.3.

Preparación para intervenir el pozo: Después de haber posicionado y

acondicionado la pileta, la usina y la casilla de personal, se deberá:

·

Desarmar cerco perimetral (si aplica): Verificar

el estado del cerco perimetral, identificar el lugar donde se almacenará el cerco

y posteriormente comenzar el desarme del mismo. Se deberán almacenar todos los

bulones y tuercas que se retiren para su posterior armado.

·

Mantas ecológicas: En los yacimientos en donde aplique se

deberá verificar que estén correctamente instaladas las mantas ecológicas o en

caso de no estar instaladas solicitar su instalación.

·

Verificación del pozo: Realizar

una inspección visual del pozo para identificar cualquier perdida o anomalía en

el pozo, posteriormente se deben verificar las presiones por directa y por

inversa, para poder definir como se controlará el pozo (descomprimiendo a

batería, o a pileta, o quemando gas, o si se ahogara), lo cual deberá ser

acordado con el Company Man o con el inspector según corresponda.

·

Circuito de alta presión: Comenzar a armar el circuito de alta

presión hasta la boca de pozo, verificando el correcto ajuste de las uniones y

que todas las líneas tengan las respectivas eslingas de seguridad completas con

grilletes y alfileres, adicional se deberá instalar el cartel indicador de alta

presión en esta zona.

·

Línea de venteo: En los

casos en los que se aplique y este solicitado por la operadora, se deberá armar

línea de venteo hacia la fosa de quema, la cual deberá estar asegurada por dos

o tres pesos de cemento para eliminar la probabilidad de que esta línea se

mueva cuando este quemando gas.

·

Descomprimir pozo: Según el programa y lo acordado con el

Company Man se deberá descomprimir el pozo previo al montaje del carrier.

5.4.

Montaje del Equipo: El

Jefe de Equipo y/o Encargado de Turno deben realizar la charla pre-operativa de

montaje de equipo, dando lectura al IPCR y ATS, detectando los riesgos

adicionales presentes en la maniobra (factor climático, horario nocturno, etc),

asignando claramente las tareas a cada uno de los Operarios, adicional deberán

prohibir la circulación de personal y vehículos ajenos al montaje.

·

Ubicación del Carrier: El Encargado de Turno o Jefe de Equipo

deben ubicar el equipo en el pozo, para lo cual deberán asignar al personal

para que los guíen cuando estén dando marcha atrás para ubicar el carrier en la

boca de pozo. La comunicación entre las personas que indican y el conductor del

carrier debe ser clara. Mientras se realiza esta maniobra no debe haber

personal ajeno a la maniobra.

·

Nivelar el Carrier: El

Encargado de Turno debe verificar que este en neutro la transmisión, y apagar

el equipo; los Operarios Boca de Pozo deben instalar las calzas en las

cubiertas traseras del carrier y deben poner los tablones de nivelación debajo

de los cilindros de nivelación del carrier.

El Encargado de Turno se debe cambiar

la transmisión del cuadro al modo cuadro de maniobras y encender de nuevo el

equipo. Posteriormente debe retirar la consigna de los comandos de izaje de la

torre, los cuales pueden ser operados por el Jefe de Equipo, Encargado de Turno

o Maquinista titular (con categoría) acompañado del Encargado de Turno. Se

deben extender los cilindros hidráulicos de nivelación del equipo (el equipo

debe quedar apoyado sobre los cilindros de nivelación y no sobre las ruedas del

carrier( y con la ayuda de un nivel verificar que el equipo se encuentra

correctamente nivelado. Una vez nivelado se deberán ajustar las tuercas de los

cilindros de nivelación y liberar la presión hidráulica de los cilindros,

(durante la maniobra de ajuste de tuercas de los cilindros de nivelación NO se podrá accionar los

comandos hidráulicos) evitando de esta manera que los Operarios se expongan al

riesgo de aprisionamiento de manos.

·

Realizar

todas las conexiones eléctricas, las conexiones de aire de las paradas de

emergencia y los sensores del Honeywell y de gas sulfhídrico que van en el

carrier.

·

Preparación

de cables: los Operarios Boca de Pozo o el Enganchador deberá subirse a la

torre del equipo con todo el equipo de trabajo en alturas, para soltar el

aparejo que estaba asegurado para el DTM, de igual forma soltar el caño

lubricador en caso de que este viaje en la torre.

·

El Jefe

de Equipo o el Encargado de Turno deberán revisar que las ráfagas de viento

sean inferiores a los 40km/h, de lo contrario deberá esperar hasta que las

ráfagas de viento disminuyan para poder levantar la torre.

·

Consignas:

el Encargado de Turno y Maquinista deberán consignar los mandos de izaje de la

torre, al igual que los comandos del tambor de pistoneo y los comandos del

Maquinista.

5.4.1. Levantar el primer tramo de

la torre: La

torre puede ser levantada solamente por el Jefe de Equipo, Encargado de Turno o

Maquinista titular (con categoría) acompañado del Encargado de Turno.

·

El

Encargado de Turno o el Maquinista titular (con categoría) deben purgar el

sistema hidráulico del equipo según el procedimiento de cada equipo por 10

minutos, adicional debe asegurarse que la transmisión del carrier estén en

posición neutra.

·

Un

Operario Boca de Pozo debe retirar las cadenas de la torre, que se encuentran

en la base frontal del equipo (si aplica) y debe verificar que no se encuentren

ningún elemento suelto antes de comenzar a izar la torre.

·

El

Encargado de Turno o el Maquinista (con categoría), comienzan a levantar el

primer tramo de la torre lentamente, verificando que la presión hidráulica del

equipo no sobrepase las 2000 psi; se debe tener precaución y disminuir la

velocidad de elevación cuando la torre pase la vertical y cuando se vaya a

asentar la torre en el soporte del carrier (chiva). El personal debe estar

atento a que no se enrede ningún cable durante la maniobra.

·

Después

de haber levantado el primer tramo de la torre se deberá proceder a pinar la

torre con la base de la torre.

·

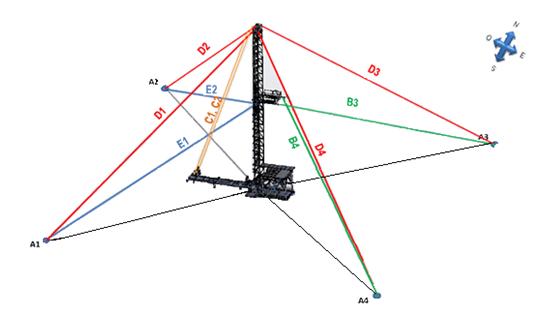

El

Personal de la cuadrilla debe instalar los vientos del primer tramo E1 y E2

(ver imagen 1) aplicando una tensión de 500 libras en cada cable (Ver numeral 6

tensado de cables).

Imagen 1. Vientos del equipo

5.4.2. Extender el segundo tramo

de la torre: La

torre puede ser extendida solamente por el Jefe de Equipo, Encargado de Turno o

Maquinista titular (con categoría) acompañado del Encargado de Turno.

·

El Jefe

de Equipo o el Encargado de Turno deberán revisar que las ráfagas de viento

sean inferiores a los 40 km/h, de lo contrario deberá esperar hasta que las

ráfagas de viento disminuyan para poder extender el segundo tramo de la torre.

·

El

Encargado de Turno o el Maquinista deben purgar el sistema hidráulico del

equipo por 10 minutos según el procedimiento de cada equipo, adicional debe

asegurarse que la transmisión del carrier este en posición neutra.

·

El

Encargado de Turno y Maquinista deben distribuir el personal de la cuadrilla en

ambos costados de la torre, para que estén atentos a que no se enrede ningún

cable durante el ascenso del mástil y para que reporten cualquier anomalía que

detecten durante el proceso.

·

El

Maquinista debe realizar las siguientes actividades:

o Dejar el cable de pistón con el freno

suelto (el lubricador debe estar en el costado del equipo asegurado y listo

para transportar).

o Dejar el cable con el que se cuelga la

llave hidráulica dos metros sueltos aproximadamente.

Nota: Los comandos de izaje deben ser

operados por el Encargado de Turno o por el Maquinista titular (con categoría)

en compañía del Encargado de Turno, en la consola del Maquinista debe estar el

Maquinista o el Enganchador titular (con categoría).

Con el Encargado de Turno en los

comandos de izaje y el Maquinista en la consola del Maquinista, se deberá

comenzar a extender el segundo tramo. El Maquinista deberá controlar la altura

del aparejo mediante el uso del freno del tambor principal, esto con el fin de

evitar que el aparejo se golpee ya sea con la corona, o con el piso de enganche

o con el piso de trabajo. Una vez se ha terminado de extender se deberán

accionar las trabas del segundo tramo y se deberá apoyar el segundo tramo de la

torre en las trabas y no dejar el cilindro hidráulico con presión.

5.5.

Tensado de los cables: Para el

tensado de los vientos se deberá utilizar dos herramientas de tensión de los

cables (rana), un criquet de 1.5 toneladas, un torquimetro y el medidor de

tensión de los cables de la siguiente forma:

Pasar el cable de los vientos por la

polea del anclaje frontal del equipo A1 o A2 (Ver imagen 2) de la siguiente

manera: El cable entra por encima de la polea y sale por debajo.

Imagen 2. Correcta instalación de las grampas

de los vientos.

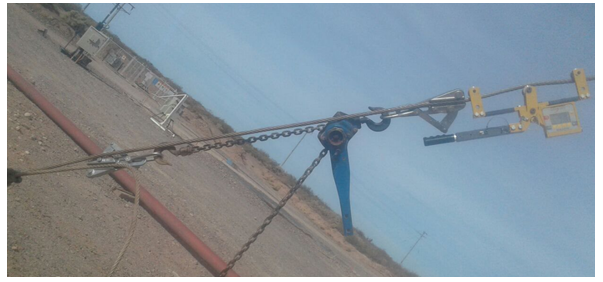

Instalar una rana en el cable que viene

desde la torre y la otra en la punta a tensionar, posteriormente instalar un

criquet (ver imagen 3).

Imagen 3. Instalación de la rana, criquet y

medidor de tensión.

Comenzar a tensionar los vientos con el

criquet e ir simultáneamente verificar la tensión de los vientos con el

tensiómetro hasta llegar a la tensión deseada (ver tabla 1. Tensión de vientos).

|

Abreviatura |

Viento |

Tensión deseada |

|

E1 |

Primer

tramo |

500 Libras |

|

E2 |

Primer

tramo |

500 Libras |

|

D1 |

Segundo

tramo frontal |

1000

Libras |

|

D2 |

Segundo

tramo frontal |

1000

Libras |

|

D3 |

Segundo

tramo trasero |

1000

Libras |

|

D4 |

Segundo

tramo trasero |

1000

Libras |

|

B3 |

Piso de

enganche |

500 Libras |

|

B4 |

Piso de

enganche |

500 Libras |

Tabla 1. Tensión de vientos

Una vez se llega a la tensión deseada,

se deberá asegurar con 4 grampas por viento tipo fist grip según el tamaño del

cable del viento.

Imagen 4. Grampa Fist Grip

5.6.

Confección del Check List: Una vez completado el montaje, el Jefe

de Equipo realiza una inspección visual a todos los componentes del Equipo,

asentado en la planilla “RO-92 Inspección de Equipo Reducida”, el estado de los

mismos. De encontrarse deficiencias se establecerá de común acuerdo los plazos

para las refacciones de las partes defectuosas y registrado “RO-80 Seguimiento de

Desvíos”. Si estas afectan a elementos que comprometan la ejecución de las

operaciones con seguridad, el equipo quedara automáticamente fuera de servicio

hasta que sean reacondicionadas dichos elementos.

· Leer y comprender el ATS y Procedimientos

previo al desarrollo de la actividad.

· Leer los documentos del cliente en caso de

aplicase.

· Es fundamental que toda la maniobra se

realice a baja velocidad (sin acelerar) y que en ningún momento se encuentren

personas bajo la carga de suspensión.

6. REFERENCIAS

- ATS-701

MONTAR MASTIL DE EQUIPO

- ATS-703 MONTAR PERIFERICOS DE EQUIPO

- ATS-704 DESARMAR PUENTE DE PRODUCCION

- MGI

MANUAL DE GESTIÓN INTEGRADA

- MPU-00 MANUAL OPERATIVO DE PULLING

-

Anexo I YPF distanciamientos para ubicación de equipos y cargas en locación

- Procedimiento de YPF Código

10075-PR-210413-110 A

- Pliego contractual

7. REGISTROS

- RPU-64 CONTROL DE CARGAS PARA DTM

- RO-80 SEGUIMIENTO DE DESVIOS

- RO-92 INSPECCION DE EQUIPO REDUCIDA

8. ANEXOS

9. REVISIONES

-

Rev. 0 (28/10/2014)

- Rev. 1

Se le cambia en Nombre al documento y se lo revisa e integra con el de

Montaje de Pulling. (06/08/2015)

- Rev. 2

Se saco de la celda reviso a Vargiu asi como tambien de realizo a

Jimenez (27/05/2016)

- Rev. 3

Se realizó la revisión integral del documento. Se cambia practicamente

todo el contenido (15/08/2018)

- Rev. 4

Punto 5.5 En el cuarto párrafo se agregó (durante la manobra de ajuste

de tuercas de los cilindros de nivelación NO se podrá accionar los comandos

hidráulicos) evitando de esta manera que los operarios se expongan al riesgo de

aprisionamiento de manos.

(27/09/2018)

- Rev. 5

Se modifica el punto 5.6. (19/03/2019)

- Rev. 6

Se agrega Punto 6.5 Confección de Check List, vinculando el Registro

RO-80 Seguimiento de desvíos y RO-92 Inspección de Equipo Reducida. (06/08/2019)

- Rev. 7

Se agrega un enunciado 5.1.3, se anexa el registro RPU-64 Control de

cargas para DTM y se realiza la mención en los enunciados 5.1.1 y 5.1.3. (08/02/2021)